Центробежные компрессоры

Компрессоры > Виды и типы

Центробежные компрессоры

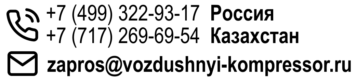

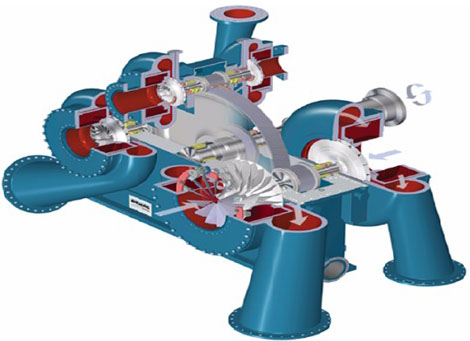

Центробежные компрессоры относятся к машинам динамического действия с радиальной конструкцией. В турбокомпрессорах (как часто называют центробежные агрегаты) давление газа повышается при непрерывном его движении через проточную часть машины в результате работы, которую совершают лопатки рабочего колеса компрессора. Центробежные компрессоры применяются для сжатия газов до давления 0,8 МПа (8 атм). Одна из главных особенностей установок данного типа заключается в зависимости потребляемой мощности, давления сжимаемого газа и КПД установки от уровня производительности компрессора. Характер и степень данной зависимости обычно указывается в рабочих характеристиках компрессоров и являются различными для каждой модели оборудования.

Конструкция и принцип действия

Центробежные компрессоры представляют собой широкое разнообразие агрегатов, различных по характеристикам и техническому оснащению. Однако общими для всех являются такие элементы как:

- привод – может быть различных типов (дизельный, электрический и другие);

- направляющие лопасти;

- патрубки – входное и выходное устройства;

- диффузор;

- спиральная камера;

- рабочее колесо (колёса).

Импеллеры отвечают за всю работу, производимую с потоком среды и поэтому невозможно достичь эффективности во всем компрессоре или ступени компрессора без рабочего колеса, спроектированного надлежащим образом.

Работа центробежного компрессора имеет достаточно простой принцип действия и основывается на вращательном движении лопастей рабочего колеса, который является одним из главных рабочих элементов установок центробежной группы. Воздух подводится в центр вращающегося рабочего колеса с радиальными лопатками (крыльчатки) и выбрасывается к периферии центробежными силами. Перед поступлением в центр следующей крыльчатки воздух проходит диффузор и спиральную камеру, где кинетическая энергия превращается в давление.

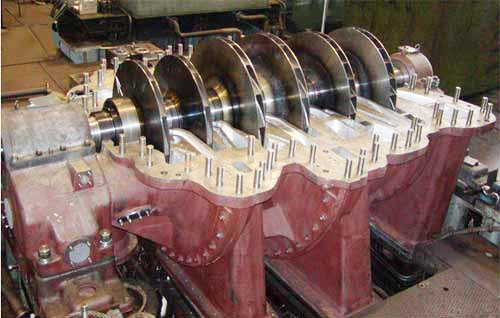

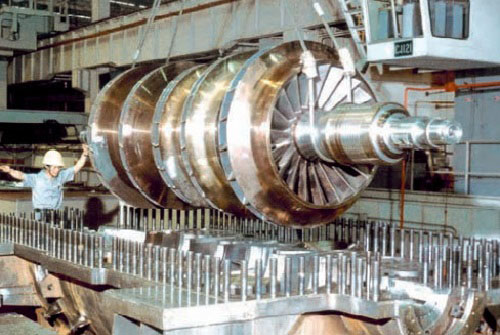

Основным элементом оборудования является ротор, оснащённый валом с рабочими колёсами, расположенными симметрично. В процессе работы оборудования, благодаря наличию вращательного движения, совершаемого лопатками колеса, на частицы газа действует сила инерции. При этом происходит перемещение газа от центра компрессора к краю рабочего колеса и в результате газ сжимается и приобретает скорость. Далее скорость газа снижается и последующее сжатие происходит в круговом диффузоре – кинетическая энергия переходит в потенциальную. На следующем этапе газ поступает в обратный направляющий канал и переходит в следующую ступень установки.

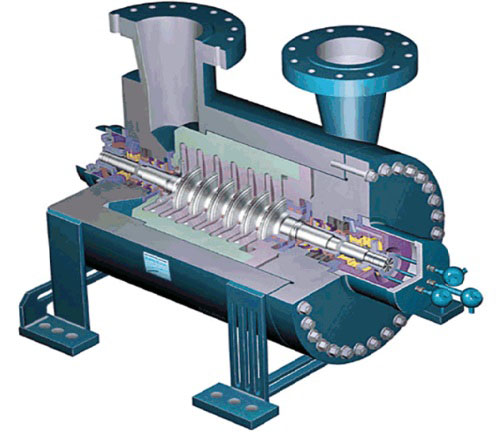

Центробежные компрессоры увеличивают давление воздуха при помощи импеллеров – вращающихся дисков, а также диффузора, чтобы превратить энергию скорости в энергию давления. Ступени сжатия нужны для создания избыточного давления воздуха до желаемого уровня. Степень повышения давления на каждой ступени зависит от увеличения скорости воздуха после крыльчатки. Промежуточное охлаждение воздуха необходимо вследствие того, что его температура на выходе из каждой ступени накладывает ограничение на эффективность сжатия. Из-за того, что сжатие в центробежном компрессоре происходит в ступенях, воздух остаётся холоднее и воздушный компрессор более эффективен, как механически, так и в плане потребления энергии.

Вал компрессора вращается на подшипниках скольжения, а не качения, это позволяет достигать значительно большей, чем у других компрессоров скорости вращения крыльчатки (15 000 – 100 000 об/мин). Подшипники качения используются только в одноступенчатых компрессорах с низкой степенью повышения давлений.

Крыльчатка может иметь открытую или закрытую конструкцию.

Компрессоры с крыльчаткой открытого типа применяются в качестве второй ступени в двухступенчатых компрессорах, потому как из-за высокой температуры воздуха применение алюминиевых сплавов невозможно, а изготовление крыльчатки полуоткрытого или закрытого типа из стали или титанового сплава нетехнологично. Такое колесо имеет малую массу, удовлетворительную технологичность, но достаточно высокие гидравлические потери.

У колеса закрытого типа гидравлические потери невелики, величина зазора между корпусом и рабочим колесом не влияет на потери, но колесо получается сложным по конструкции и в изготовлении и имеет недостаточную прочность при высоких окружных скоростях из-за малой прочности закрывающей (передней) стенки.

Поэтому наиболее часто в современных компрессорах применяется крыльчатка полуоткрытого типа. Лопатки такого колеса выполняются за одно целое с диском, придающим всей детали прочность и жёсткость. Форма канала в такой крыльчатке более благоприятна, чем в крыльчатке открытого типа, и менее сложна, чем в крыльчатке закрытого типа. Полуоткрытые колеса изготавливают из жаропрочных алюминиевых сплавов штамповкой с последующей механической обработкой и полированием наружных поверхностей. После полирования поверхности анодируются для предохранения колеса от коррозии. Анодирование одновременно увеличивает твёрдость поверхности, уменьшает её эрозионный износ от пыли, делает её более гладкой, что снижает гидравлические потери.

Соединение рабочего колеса с валом может быть выполнено шлицевым соединением (на небольших компрессорах и при невысоких передаваемых крутящих моментах) или фланцево-болтовым соединением с передачей крутящего момента за счёт сил трения и болтами или шпильками, работающими на срез.

Для уменьшения утечки вдоль вала в тех местах, где он проходит через корпус компрессора выполняется уплотнение. Наиболее распространены уплотнения четырёх типов: лабиринтные, кольцевые (обычно графитные, которые работают без смазки, но используются также уплотняющие жидкости), механические и гидростатические.

Важным отличием центробежных установок от оборудования другого типа является отсутствие контакта между маслом и газом. Требования к смазке рабочих элементов в центробежных агрегатах значительно ниже, нежели в установках объёмного действия. При этом смазка полностью защищает от ржавчины элементы оборудования, а масло, имеющее слабое окисление, смазывает зубчатые колеса, уплотнения и подшипники максимально эффективно.

Основные типы

Центробежные компрессоры можно классифицировать:

По конструкции входа - с односторонним и двухсторонним входом.

По конструкции лопаток рабочего колеса - компрессоры с радиальными лопатками или с лопатками, расположенными под углом к радиусу (при наклоне лопаток против вращения повышается напорность ступени компрессора без увеличения окружной скорости и диаметра колеса, но снижается КПД ступени).

По типу рабочего колеса - компрессоры с открытой, полуоткрытой и закрытой крыльчаткой.

По расположению колёс относительно друг друга - однонаправленные и противоположнонаправленные.

По числу ступеней сжатия - одно-, двух- и многоступенчатые (до шести). Усложнение конструкции двух- и многоступенчатых центробежных компрессоров вызывается трудностью подвода воздуха к последующим ступеням.

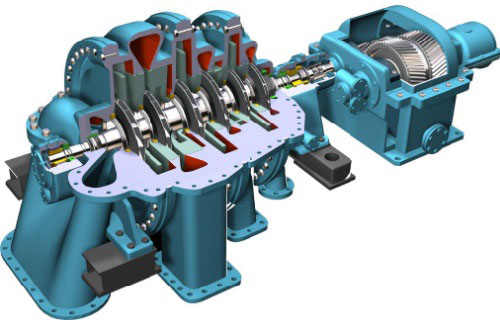

По типу корпуса – горизонтального или вертикального типа.

В установках горизонтального типа корпус имеет горизонтальное разделение на две части. Подобные особенности конструкции установки обеспечивают лёгкий доступ к ротору оборудования в случае необходимости. Такие агрегаты используются для получения давления менее 60 атмосфер.

Оборудование вертикального типа устанавливается в специальный цилиндр и применяется в технологических процессах, где уровень давления доходит до 700 атмосфер. При этом цилиндр содержит такие же диафрагмы и ротор, как компрессоры с горизонтальным разъёмом корпуса.

По количеству роторов – однороторные и многороторные.

Центробежные компрессоры могут оснащаться редуктором – данное оборудование, как правило, оснащено несколькими валами и редуктором, обеспечивающим передачу движения с мотора на вал. Применяются подобные компрессоры при необходимости получения давления с показателем ниже среднего.

Область применения

Главным преимуществом установок данного типа является их высокая производительность, которая в разы превышает показатели компрессоров других видов. Благодаря этому, центробежные воздушные компрессоры широко используются в промышленных масштабах на предприятиях с непрерывным циклом производства, где имеет место постоянное потребление большого количества сжатого воздуха.

В частности, центробежные компрессоры используются:

В химической и нефтехимической промышленности при производстве этилена и пропилена, ароматических углеводородов, при сжижении газа, для сжатия водорода, СО, метанола, аммиака и т.д.

В переработке нефти на установках каталитического крекинга, печах риформинга, при сероочистке.

При переработке природного газа на установках для сжижения газа, газоперерабатывающих установках.

Для механического сжатия паров при опреснении морской воды и в целлюлозно-бумажной промышленности.

Для улавливания и хранения углекислого газа.

В энергетике для нагнетания топливных газов, удаление серы из топочных газов, подачи воздуха при продувке сажи, для подачи технологического воздуха, в качестве воздушных компрессоров пневмораспыла для газовых турбин.

Для сжатия нефтяного попутного газа.

На установках улавливания газов, где газ c газовых месторождений сжимается, либо подаётся на газовые установки или трубопроводы.

На газовых установках, которые производят сухой газ и продукты сжиженного нефтяного газа (пропан, этан, бутан) для вспомогательного сжатия или рекомпрессии.

В небольших двигателях газовых турбин вспомогательных источников энергии и небольших авиационных газовых турбинах.

В холодильной для машин с большими холодопроизводительностями (до 2000 кВт).

Преимущества и недостатки

К преимуществам центробежных компрессоров относят:

1. Полное отсутствие масла в рабочей полости и, соответственно, в сжимаемой среде, что является гарантией высокого качества получаемого продукта.

2. Управление компрессором обеспечивается входным направляющим аппаратом и перепускным клапаном во всём диапазоне расхода при поддержании заданных рабочих параметров давления и производительности.

3. Компактность. Сравнительно небольшой вес и компактные размеры, при высокой производительности и способности сжимать большие объёмы газа.

4. Надёжность. Центробежные компрессоры могут работать до 5 лет без остановки. У них отсутствует усиленный износ деталей, что избавляет от необходимости в регулярной замене расходных запчастей.

5. Экономичность. Удельная стоимость сжатия одного кубического метра газа в центробежных компрессорах ниже, чем в машинах поршневого или винтового типа.

6. Отсутствие вибрации. Благодаря тому, что центробежные компрессорные установки не производят вибрации, они не требуют закладки фундамента под станцию и могут размещаться в непосредственной близости от оборудования, которому нужна подача сжатого воздуха.

Основные недостатки:

1. Высокая стоимость как самого центробежного агрегата, так и его ремонта, восстановления повреждённых частей.

2. Степень повышения давления в одной ступени такого компрессора зависит от физических свойств газа, в первую очередь от его плотности. При сжатии лёгких газов до значительных давлений требуется большое число ступеней. Поэтому для обеспечения требуемой жёсткости вала необходимо иметь многокорпусную машину.