Винтовые компрессоры

Компрессоры > Виды и типы

Винтовые компрессоры

Винтовой компрессор представляет собой установку получения сжатого воздуха, за счёт сжимания газа в уменьшающемся объёме между двумя вращающимися на встречу друг другу винтовыми роторами (винтовая пара). Они относятся к классу объёмных компрессоров, так как сжатие воздуха или газа в них происходит путём изменения объёма.

Конструкция и принцип действия

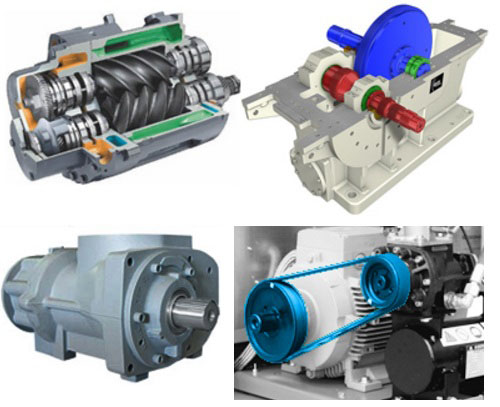

Оборудование каждой компании-изготовителя имеет свои конструктивные особенности, но компрессорная система в общем случае содержит в своём составе такие основные узлы как:

Воздушный фильтр всасывающий (входной фильтр) – выполняет функцию очистки воздуха, попадающего в компрессорную установку. Зачастую состоит из двух элементов – предварительного фильтра, находящегося там, где происходит забор воздуха, а также фильтра, расположенного перед входным клапаном.

Входной клапан – обеспечивает регулировку производительности компрессора и оснащается пневматическим управлением. Регулирование работы установки обеспечивается переходом клапана на холостой ход.

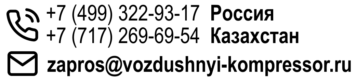

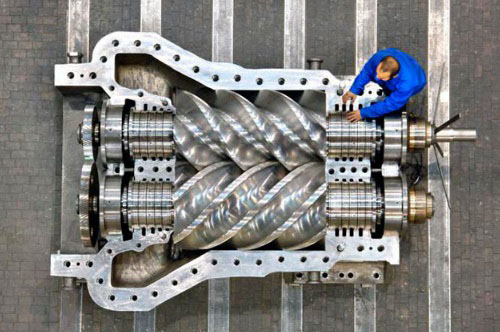

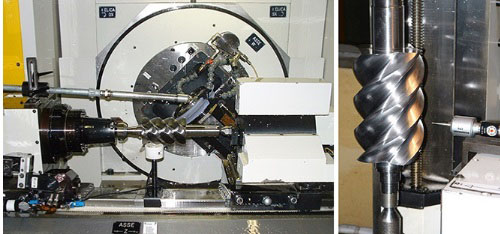

Винтовой блок – один из главных рабочих элементов установки винтового типа. Он состоит из двух, расположенных параллельно по отношению друг к другу роторов (винтовая пара), один из которых имеет вогнутый винтовой профиль, а другой – выпуклый. Наличие таких роторов, внешне похожих на винты отличает устройство винтовых компрессоров от установок других типов и, собственно, даёт им название.

Ременная передача – представляет собой два шкива, задающих необходимую скорость вращения роторов. Один из шкивов расположен на винтовой паре, а другой находится на двигателе.

Двигатель (электрический, дизельный, бензиновый или другой) – обеспечивает вращение винтовой пары посредством муфты, редуктора или же ременного привода.

Масляной фильтр – проводит очистку масла, прежде чем оно возвращается в блок с винтами.

Отделитель масла – бак, изготовленный из металла, в середине которого расположена перегородка с отверстиями. Сила инерции, возникающая при закрутке потока, приводит к очистке воздуха от масла специальным фильтром.

Термостат – обеспечивает оптимальный температурный режим. При низких значениях температуры масла, термостат пропускает его, не затрагивая при этом охлаждающий радиатор, что позволяет ускорить получение оптимальной температуры в установке.

Охладитель масла – выполняет функции охлаждения масла, после отделения его от сжатого воздуха.

Концевой охладитель воздуха – охлаждает до необходимого уровня сжатый воздух перед подачей потребителю.

Предохранительный клапан – обеспечивает безопасную работу устройства. Клапан срабатывает при значительном повышении уровня давления в маслоотделительном баке, которое может вывести из строя все оборудование.

Система трубопроводов – имеет различные трубопроводы для воздушно-масляной смеси, воздуха и масла.

Реле давления – устанавливает параметры и режим работы установки в зависимости от показателей уровня давления. Так, при достижении максимального значения давления, работа винтовых компрессоров переходит на холостой ход. При снижении давления установка вновь начинает работать.

Блок управления – необходим для электронного управления и контроля над работой оборудования, а также позволяет передавать на дисплей все необходимые рабочие параметры и характеристики компрессора.

Вентилятор – предназначен для забора воздуха в компрессор с одновременным охлаждением рабочих деталей и элементов оборудования.

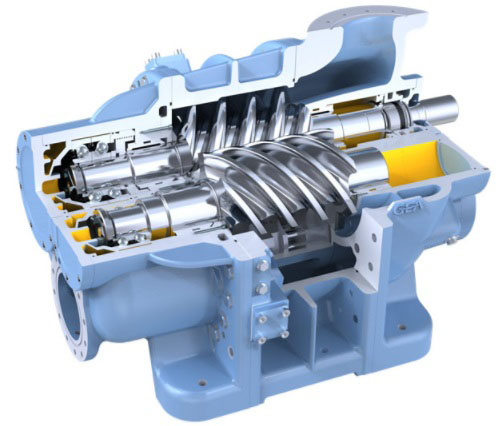

Числовые обозначения:

1.Комбинированный охладитель - масло-воздух

2. Клапан минимального давления

3. Фильтр тонкой очистки

4. Воздушный фильтр

5. Впускной клапан с электромагнитным управлением

6. Винтовой блок

7. Маслоотделитель

8. Термостат

9. Масляный фильтр

10. Электродвигатель

11. Ресивер

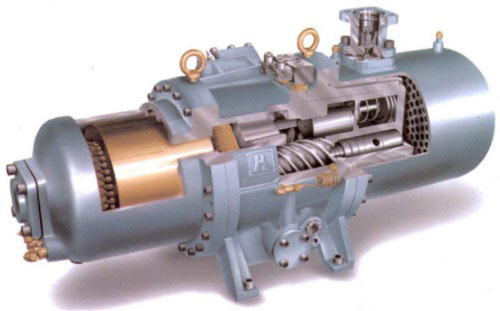

Принцип действия винтового компрессора был запатентован шведским инженером Лисхольмом в 1932 году. Он заключается во вращении пары винтовых роторов в закрытом объёме, в результате которого происходит сжатие воздуха проходящего по спиральному жёлобу между кулачками и канавками ротора. Обычно используются роторы с 4-5 кулачками и 5-6 канавками. Такие конструкции, из-за внешнего сходства с бесконечным винтом получили название винтовой группы или винтовой пары. Пара состоит из двух червячных роторов, которые находятся в зацеплении. Один из них является ведущим, а второй – ведомый. Роторы совершают вращательные движения в разных направлениях. Главной задачей винтового блока является сжатие воздуха, которое осуществляется винтовой парой, роторами и корпусными стенками. При достижении оптимального давления воздух проходит очистку и поступает на выход.

Вышедший из винтового блока воздух отделяется от масла в баке сепаратора, направляется к выходу компрессора; собирающееся в сепараторе масло охлаждается в радиаторе или теплообменнике, фильтруется и повторно впрыскивается в винтовой блок. Впрыскивание масла обеспечивает контакт поверхности роторов с масляной плёнкой, а не с друг другом; гарантирует надёжное сжатие воздуха при заполнении пустот между роторами и корпусом винтового блока, регулирует повышение температуры, возникающее в результате компрессии, и обеспечивает смазку подшипников. Впрыск масла обеспечивает сбалансированное (постоянное и непрерывное) сжатие воздуха, гарантирующее высокую выработку энергии.

Основные типы

Классическая модель винтовой компрессорной установки оснащена двумя винтами, но существуют и модели с одним несущим винтом, который приводится в действие электрическим или другим двигателем.

В соответствии с видом привода агрегаты делятся на оснащённые ременным и прямым приводом.

Компрессоры с ременным приводом имеют два шкива (один непосредственно на двигателе, второй на винтовой паре), которые задают роторам вращение. Чем выше скорость вращательных движений, тем выше уровень производительности, но ниже уровень рабочего давления. В агрегатах с прямой передачей используется редуктор, либо прямой способ передачи посредством муфты.

Винтовые агрегаты могут быть маслозаполненными, а могут функционировать на основе сжатия без использования масла.

Винтовые компрессоры оснащаются воздушной, жидкостной, либо масляной системой охлаждения. В результате прохождения процедуры охлаждения, воздух может содержать масляные капли, твёрдые частицы или водяные пары, что способствует износу оборудования. Поэтому, на производствах, где необходимо поддерживать высокие стандарты чистоты сжатого воздуха, используются воздушные и жидкостные системы охлаждения.

Маслозаполненные винтовые компрессоры – это самый распространённый тип. Масло участвует в отводе тепла, образующегося в процессе сжатия воздуха. В последствии масло удаляется сепаратором, давая на выходе чистый сжатый воздух. Но всё же незначительная часть масла (не более 0,1-0,3%) проникает через сепаратор и покидает компрессор в сжатом воздухе - так называемый унос масла. Для большинства заводов, цехов и машиностроения, пневмоинструментов незначительное содержание масла не критично, а иногда даже полезно - это предотвращает образование ржавчины и помогает машине работать плавно. Но в производстве, где требуется сжатый воздух без примеси масла - пищевая, химическая промышленность, фармацевтика, радиоэлектроника и производство полупроводников – такие компрессоры применять нельзя.

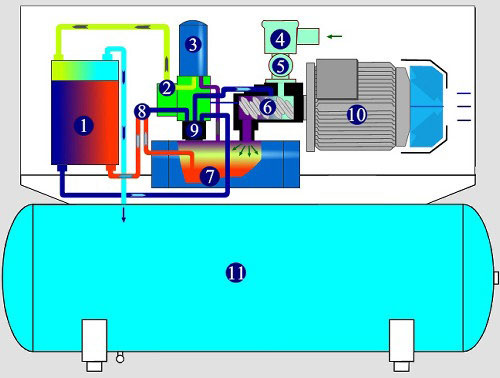

Безмасляные винтовые компрессоры имеют схожий принцип работы, только в этом случае для охлаждения здесь используется только воздух. В связи с этим сжатие производится обычно в две стадии, так как если воздух будет сжиматься в одну стадию например с 1 до 7 бар, он станет слишком горячим. На первой ступени воздух обычно сжимается до нескольких бар (например 2,5 бар). Воздух здесь очень горячий, поэтому во вторую ступень он подаётся через промежуточный охладитель. Ступень 2 сжимает воздух дальше с 2,5 бар до требуемой величины (обычно 7-8 бар). Обе ступени обычно встроены на одном редукторе с двигателем, который приводит их в движение одновременно. Винтовые безмасляные компрессоры в свою очередь делятся на безмасляные с впрыском воды в камеру сжатия и компрессоры сухого сжатия.

Винтовые компрессоры с впрыском воды - единственные компрессоры с мощностью ниже 55 кВт, которые могут достигать давления 13 бар. Вне зависимости от уровня конечного сжатия при дозированном впрыске температура не повышается более чем на 12°. Компрессоры с впрыскиваемой жидкостью обычно не требуют, чтобы два вращающихся в противоположные стороны ротора были в надлежащем зацеплении. Вода является слоем, который разделяет 2 винтовых профиля даже если один ротор «приводит в движение» другой. Этот тип компрессоров обеспечивает хорошее внутреннее охлаждение и не даёт газам полимеризироваться, они не работают во взрывоопасных температурах. Типичное применение водозаполненных винтовых компрессоров: рециркуляционные газы, окись этилена, угольный газ и специфичные газы, как например хлорсодержащий газ.

В зависимости от среды (газа), который перекачивают винтовые компрессоры, они подразделяются на газовые, воздушные циркуляционные, многоцелевые и многослужебные.

Газовые агрегаты сжимают любые газы или их смеси, кроме воздуха. Они могут быть кислородными, водородными, аммиачными и т.п.

Воздушные компрессоры сжимают только воздух до давления 0,8-1,5 МПа, в основном эти агрегаты имеют общее назначение и изготавливаются без учёта специфических требований.

Циркуляционные агрегаты позволяют газу циркулировать в пределах замкнутого пространства.

Многоцелевые установки попеременно сжимают различные газы, многослужебные – одновременно сжимают разные виды газов.

Благодаря своим техническим характеристикам, винтовые компрессоры имеют крайне обширную область применения:

химическая отрасль (необходим сжатый воздух, прошедший очистку высокого качества, а также газовые энергосберегающие винтовые установки);

медицина (надёжность и минимальный уровень содержания масла в воздухе);

производство полиэтилена (обеспечивают эффективный и экономичный выдув тары);

системы охлаждения (охлаждающий газ выходит сквозь порты, отсюда название портированный компрессор);

машиностроение и судостроение;

металлургия;

энергетика;

строительство (при работах с сухими веществами, такими как песок и цемент);

использование в качестве привода для установок и инструментов, использующих энергию сжатого воздуха;

применение в роли окислителя в зонах горения для обдува.

Преимущества и недостатки

К преимуществам чаще всего относят следующие:

1. Экономичность в сравнение с другими моделями (чаще всего с поршневыми). Экономия электрической энергии происходит за счёт повышенного коэффициента полезного действия, который составляет около 95% (для сравнения, КПД поршневого компрессора 60-80 %). Это обусловлено меньшим коэффициентом трения и отсутствием необходимости преобразования вращательного движения двигателя в возвратно-поступательное движение поршней. Кроме того, винтовые компрессоры имеют более совершенную систему регулирования производительности вырабатываемого воздуха - то есть имеют возможность вырабатывать именно столько воздуха, сколько в данный момент потребляет оборудование. Небольшая площадь соприкасающихся поверхностей снижает трение в винтовом блоке и увеличивает ресурс работы. Также считается, что винтовые компрессоры потребляют существенно меньше масла, чем поршневые аналоги. Но многие специалисты оспаривают верность данного утверждения.

2. Для установки винтового оборудования нет необходимости в возведении массивных станин и специального фундамента (площадки), что значительно сокращает время и количество вложений в монтаж и наладку. Это вызвано тем, что для данного вида компрессоров характерен низкий уровень шума и вибрации, что позволяет установку компрессорного оборудования в непосредственной близости от устройств-потребителей воздуха - в цехе, у рабочего места. Такой децентрализованный подход к установке компрессора (отказ от центральной компрессорной станции) даёт возможность избавиться от протяжённых пневматических линий (что уменьшает потери воздуха), исключить «холостую» работу компрессора (так как он будет работать исключительно в нуждах данного цеха) и даже сэкономить на отоплении производственного помещения в холодное время года.

3. Винтовые компрессоры охлаждаются воздухом, а это экономит время, затраты и площадь, занимаемую оборудованием. Нет необходимости в создании водяных резервуаров, снижаются габариты оборудования. Кроме того, данное оборудование намного реже нуждается в ремонте, а использование и обслуживание агрегатов не требует глубоких специальных познаний.

4. Отличные эксплуатационные возможности и эффективная система масляного охлаждения позволяют винтовому компрессору работать практически круглосуточно в условиях оптимального температурного режима, в то время как ограничение в использовании промышленного поршневого компрессора с ременным приводом – не более 8 часов в сутки, бытового и полупрофессионального поршневого компрессора с прямым приводом – не более 4 часов в сутки.

5. В процессе эксплуатации винтовые компрессоры не создают большие пульсации (перепады) давления, поэтому нет необходимости в установке ресивера большой ёмкости. Винтовой блок обеспечивает плавное снижение скорости вращения, в результате чего количество производимого сжатого воздуха уменьшается без возникновения в системе скачков давления, которые характерны для поршневых установок в случае замедления движения поршня.

6. Недорогая эксплуатация - промежутки между техническим обслуживанием могут составлять до 8 000 часов.

Среднее время наработки на отказ у винтовых компрессоров в связи с более совершенной конструкцией значительно больше, чем у других видов компрессоров. Данный компрессор при условии соблюдения всех требований инструкции по эксплуатации и своевременном проведении технического обслуживания может прослужить без ремонта 15-20 лет даже при трёхсменном режиме эксплуатации.

7. Винтовые компрессоры значительно устойчивее к перегреву. Поршневые компрессоры "боятся" температуры, что приводит к залеганию колец и потере производительности – у винтовых же моделей данная проблема отсутствует.

8. Винтовой компрессор производит более чистый воздух. За счёт использования более эффективной системы маслоотделения содержание масла на выходе из винтового компрессора ниже, чем у других видов маслозаполненных компрессоров. Расход масла для моделей с масляным сжатием составляет 2-3 мг/куб. м.

9. Винтовые компрессоры не требует наличия высококвалифицированного обслуживающего персонала и позволяют объединить несколько агрегатов в единую компрессорную систему. Это связано с применением в конструкции современных моделей электронной системы управления и изменением различных режимов его работы непосредственно с электронного пульта управления.

В числе недостатков винтового оборудования называют следующие:

1. Как говорилось выше, многие специалисты оспаривают утверждение о том, что винтовые компрессоры обладают существенной экономичностью относительно расходования масла. Масло расходуется в малых дозах только в режиме номинального давления, и при условии исправности модуля сепарации. Если повысить расход воздуха с установкой на понижение давления, то наблюдается резкий скачок потребления масла. Аналогичный эффект имеет место быть и в ситуации, когда сепаратор (влагоотделитель компрессора) работает с перебоями. Учитывая достаточно высокую стоимость масляного сепаратора (для 10-кубового компрессора это около 300$, что сравнимо со стоимостью 1500 литров компрессорного масла) рациональность утверждения об экономности действительно вызывает сомнения.

2. Винтовые компрессоры не могут работать с агрессивными газами. Также нежелательно их использование в помещениях с повышенной запылённостью или атмосфере, имеющей механические загрязнения (пыль, мелкие частицы и т.д.), потому как в таком случае винтовой блок подвергается повышенному износу.

3. Дороговизна основного элемента компрессора – винтового блока - обуславливает более высокую цену, чем у поршневых компрессоров. Более сложная конструкция не позволяет оперативно отремонтировать компрессор прямо на производстве, да и запчасти для винтовых компрессоров стоят ощутимо дороже, чем у поршневых.

4. Необходимость синхронной работы компрессора с отделителем масла и маслоохладителем. В противном случае возможен перегрев агрегата и выброс масла в магистраль. Кроме того, некоторые модели компрессоров при повышении расхода воздуха, влекущем за собой снижение давления в системе, начинают пропускать в пневмосети большее количество масла, чем указано производителем.

5. Понижение на 15-20% от максимума уровня производительности компрессора сопровождается снижением эффективности работы устройства промежуточного всасывания (экономайзер).

6. Винтовое оборудование наиболее эффективно именно для больших объёмов производства сжатого воздуха, поэтому в случаях когда нет постоянной потребности в большом количестве сжатого газа, или же если такая потребность имеет большие колебания целесообразнее применять поршневые модели.

7. Система воздушного охлаждения предполагает необходимость отвода горячего воздуха после его выхода из системы охлаждения. Конечно, предприятие получает возможность использовать побочное тепло для отопления, однако это тоже требует определённых затрат на соответствующее оснащение системы вентиляции.