Мембранные компрессоры

Компрессоры > Виды и типы

Мембранные компрессоры

Мембранные компрессоры достаточно специфичны. Они не так широко применяются в промышленности, так как основная их задача - получение высокого давления при низкой производительности. Применяются они в основном в тем случаях, когда требуется герметичное сжатие рабочей среды и где попадание посторонних примесей в сжимаемый газ недопустимо.

Конструкция и принцип действия

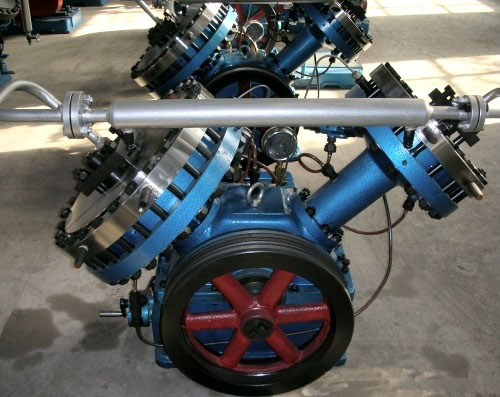

Принцип действия мембранного компрессора отличается от принципа действия обычного поршневого компрессора незначительно.

В мембранном компрессоре сжатие происходит в результате уменьшения объёма камеры сжатия вследствие поступательного движения поршня. Только в данном случае поршнем является круглая гибкая мембрана.

Мембрана зажата по периметру крышкой мембраны и фланцем с перфорированной плитой и при помощи двигателя колебательно прогибается. Как следствие этого пространственного прогиба газовая камера между мембраной и крышкой мембраны циклически уменьшается и увеличивается. С началом увеличения газовой камеры, газ через встроенный в крышку мембраны всасывающий клапан поступает из всасывающего трубопровода, а во время уменьшения объёма газовой камеры выталкивается в газовый пневмопровод через напорный клапан, также встроенный в крышку мембраны.

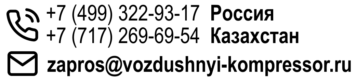

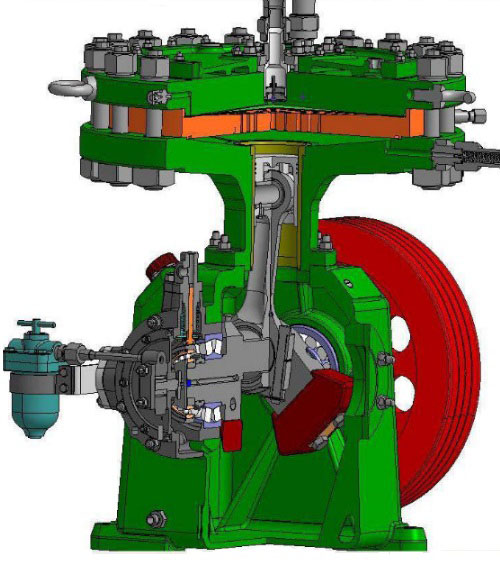

Широко распространены мембранные компрессоры двух типов: с приводом гибкой мембраны непосредственно от кривошипно-шатунного механизма и с гидроприводом.

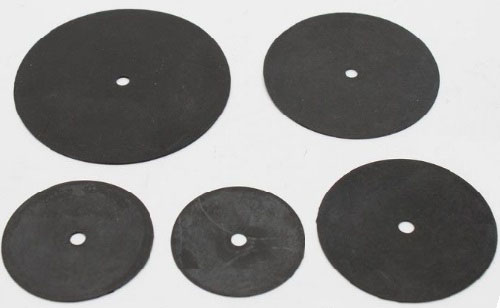

В первом случае мембрана из эластичного материала прикреплена в центре к штоку, имеющему возвратно-поступательное движение от эксцентрика, сидящего на коренном валу компрессора. Мембрана защемлена по периферии так, что между ней и крышкой образована герметичная полость сжатия, полностью изолированная от механизма движения. Смазочное масло из картера может попасть в камеру сжатия только в случае разрушения гибкой мембраны. Сжимаемая среда (воздух, газ) поступает в камеру сжатия через всасывающий клапан. Сжатый газ выходит через нагнетательный клапан; оба клапана размещены в чугунной крышке цилиндра, снабжённой для охлаждения рёбрами. Такие мембранные компрессоры используют для сжатия малых количеств газа до невысокого давления. Мембраны изготовляют из материалов, допускающих большое число циклов нагружения при относительно больших прогибах, например, из прорезиненной ткани или просто резины. Жёсткая связь мембраны со штоком позволяет допускать довольно высокую угловую скорость вращения вала (примерно до 100 рад/сек).

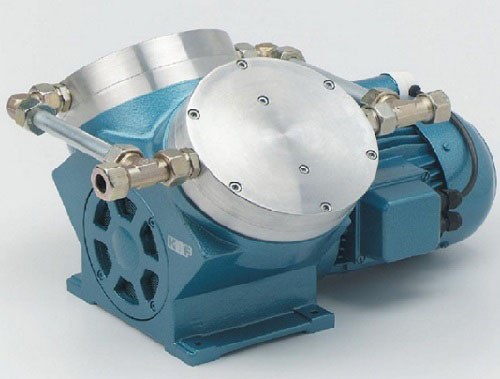

В мембранном компрессоре с гидроприводом прогиб металлической мембраны вызывается возвратно-поступательным движением столба жидкости, на который воздействует через кривошипно-шатунный механизм поршень гидропривода. Основным рабочим узлом такого компрессора является мембранный блок. Он состоит из ограничительного и распределительного дисков, между которыми защемлена по периферии мембрана, а также корпуса с гидравлическим цилиндром. Внутренние поверхности ограничительного и распределительного дисков имеют одинаковые вогнутые профили, вследствие чего между ними образуется замкнутая полость. Мембрана разделяет эту полость на две части. Наружная часть полости сообщается через всасывающий и нагнетательный самодействующие клапаны с соответствующими газовыми коммуникациями, а внутренняя часть — через распределительный диск — с гидравлическим цилиндром. При работе гидропривода мембране сообщается колебательное движение, при этом она прогибается в обе стороны. Объём, заключённый между профилированными поверхностями ограничительного и распределительного дисков, несколько превышает рабочий объем гидравлического цилиндра. Поэтому, если в конце процесса нагнетания мембрана плотно прижимается к профилированной поверхности мнительного диска, то в конце процесса всасывания она не доходит до поверхности распределительного диска. При дальнейшем движении поршня до конца его хода избыток жидкости отводится из гидравлической полости блока через специальный перепускной клапан, так называемый ограничитель давления, который открывается при давлении, превышающем давление нагнетания. Этим достигается плотное прилегание мембраны к профилированной поверхности ограничительного диска и полное вытеснение газа из камеры сжатия в нагнетательный канал. Благодаря этому, во время работы компрессора мембрана полностью изолирует сжимаемый газ как от внешней среды, так и от жидкости гидропривода. Она нагружена со стороны ограничительного диска давлением газа, а со стороны вала — давлением жидкости. Величина этих давлений непрерывно меняется, но в течение всего периода движения мембраны поддерживается некоторая минимальная их разность, необходимая для преодоления внутренних упругих сил мембраны. Слабая зависимость предельного по прочности состояния мембраны от величины давления нагнетаемого газа позволяет применять относительно тонкие мембраны даже в ступенях высокого давления.

В мембранных компрессорах с пневматическим приводом колебания мембраны достигаются путём подачи газа или жидкости непосредственно во внутреннюю камеру мембранного блока.

В моделях с магнитным (электрическим) приводом магнитопроводящая мембрана колеблется за счёт электромагнитного воздействия на неё.

В зависимости от производительности выпускаются одно- и двухступенчатые компрессоры. Одноступенчатые компрессоры могут быть с одним или двумя мембранными блоками. Двухступенчатые мембранные компрессоры всегда имеют по два мембранных блока.

Мембранные компрессоры могут работать на скорости в пределах 250 и 720 оборотов в минуту в зависимости от размера. Соотношение давления в мембранном компрессоре может достигать 1:20, что позволяет получить давление на выходе до 3000 бар, с ограничением по допустимой температуре на выходе ступени.

Область применения

Основная задача мембранных компрессоров - получение высокого давления при низкой производительности. Сжатие, которое другие виды компрессоров достигают лишь после трёх-пяти ступеней, мембранные модели выполняют 1-2 ступенями.

Область применения таких компрессоров очень широка. Они используются в промышленности (нефтехимической, химической, энергетической, атомной и пр.), в научных исследованиях, где есть необходимость в газе под высоким давлением, к чистоте которого предъявляются очень жёсткие требования, в быту.

Типичные области применения мембранных компрессоров это:

Работа с промышленными газами на АЗС для трейлеров для перевозки баллонов с такими газами как гелий, водород, азот и аргон и другие.

Лабораторное применение - мембранные компрессоры на данный момент являются самыми высокотехнологичными компрессорами для тонкой химии и фармацевтики.

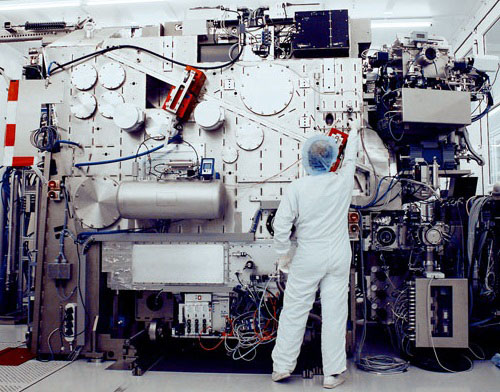

Электроника – для работы с газами для электронных приборов, оборудованием по производству полупроводников (силан, гелий, азот, водород, специальные газовые смеси и др.).

Сфера по борьбе с загрязнением окружающей среды - в качестве компрессоров для отбора проб газа для анализа атмосферных условий, где содержание в % СО и СО2 высоки, например в тоннелях и на шоссе.

Автомобилестроение - в основном, на двигателях малой и средней величины для легковых автомобилей.

Бытовое применение - эпизодическое использование для питания бытового пневмооборудования, подкачки шин, надувных матрацев и т.д.

А также производство воздуха для дыхания; перекачка углеродистого диоксида на пивоваренных заводах; производство чистого сухого льда, углекислого газа для охлаждения реакторов; компремирования аргона, неона, криптона, азота, гелия, хлора, брома, хлористоводородной/гидрофтористой кислоты, водорода, этана, этилена, угарного газа, ацетилена, кислорода и закиси азота, водородных и реактивных газов для ядерных исследований.

Преимущества и недостатки

К достоинствам мембранных компрессоров принято относить такие как:

1. Высокая степень сжатия - соотношение давления 1:20 достижимо даже в одноступенчатом компрессоре.

2. Безопасность и отсутствие загрязнений - мембранные компрессоры герметичны по отношению к внешней среде. Вся газовая камера компрессора имеет металлические, статичные (неподвижные) уплотнения. Без особых усилий достигается степень утечек 10-4 мбар л/с, а при применении специальных модификаций — 10-8 мбар л/с. Такие, столь незначительные утечки делают возможным применение мембранных компрессоров для работы с радиоактивными, токсичными, взрывчатыми и коррозийными газами.

3. Чистота перекачиваемой среды - внутренняя поверхность мембранных компрессоров не нуждается в смазке, соответственно не происходит контакта между сжимаемым газом и маслом, процесс очистки сжимаемого газа от масла не нужен. Газ на выходе компрессора имеет ту же чистоту, с которой он был подан на сжатие и может без дальнейшей подготовки быть использован как, например, воздух для дыхания, как диффузант в производстве полупроводников или водород при производстве топливных элементов.

4. Высокая надёжность, простота в эксплуатации и техническом обслуживании – сервис мембранного компрессора заключается в регулярной замене мембран, выполняемой оператором.

Основными недостатками являются низкая производительность и высокий уровень шума.