Дополнительное оборудование

Компрессоры > Виды и типы

Дополнительное оборудование компрессоров

К дополнительному оборудованию компрессоров в первую очередь следует отнести частотно регулируемый привод, осушитель воздуха, ресиверы и аккумуляторы воздуха, различные фильтры.

Частотно регулируемый привод

С точки зрения энергоэффективности оптимальным считается такой режим эксплуатации промышленных компрессоров, когда среднесуточный коэффициент их загрузки составляет не менее 85%. Такой режим подразумевает минимальные колебания потребления сжатого воздуха в течение дня и стабильную работу компрессора на номинальной расчётной мощности.

Но на подавляющем большинстве промышленных крупных и мелких предприятий, использующих компрессоры, такой режим работы не выдерживается и приходится использовать различные способы регулирования давления сжатого воздуха. Наиболее распространёнными из них являются пуск/останов компрессора, сброс излишнего давления (разгрузка), переход на холостой ход, частотное регулирование мощности компрессора.

Постоянные включения/выключения электродвигателя во время пусков/остановов компрессора негативно сказываются как на электродвигателе, так и на общей эффективности процесса - давление регулируется скачкообразно, повышенные в 5-7 раз пусковые токи увеличивают расход энергии и приводят к перегреву и ускоренному износу двигателя.

При частых переходах на холостой ход или при сбросе излишнего давления сильно снижается эффективность работы компрессора и повышается удельная стоимость сжатого воздуха из-за того, что периодически агрегат потребляет недешёвую энергию впустую.

Способ частотного регулирования мощности выглядит наиболее совершенным, поскольку обеспечивает более точное регулирование давления, снижение энергоёмкости процесса и продление срока эксплуатации оборудования.

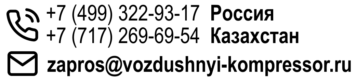

Частотно-регулируемый привод состоит из асинхронного двигателя и преобразователя частоты. Электрический двигатель преобразует электрическую энергию в механическую и приводит в действие винтовую пару, поршень или другой рабочий элемент компрессора. Преобразователь частоты управляет электрическим двигателем и преобразует переменный ток одной частоты в переменный ток другой частоты. А название «частотно-регулируемый электропривод» обусловлено тем, что регулирование скорости вращения двигателя осуществляется изменением частоты, подаваемого на него напряжения питания.

При использовании частотного преобразователя компрессор потребляет ровно столько энергии, сколько необходимо при текущем уровне потребления сжатого воздуха. При изменении расхода сжатого воздуха электродвигатель компрессора лишь снижает или повышает число оборотов. Таким образом обеспечивается:

- точное поддержание уровня давления (с точностью до 0,1 бар) и немедленное реагирование на изменение давления в сети (следует помнить, что каждый лишний бар давления нагнетания увеличивает электропотребление компрессора на 6-8%);

- достигается высокая эффективность работы компрессора в режиме частичной нагрузки – в результате реальная производительность «частотника» точно соответствует реальной потребности в сжатом воздухе;

- отпадает необходимость в установке дополнительной запорно-регулирующей арматуры;

- исключение лишних фаз холостого хода, во время которых асинхронный двигатель обычного компрессора потребляет около 25-30% своей номинальной мощности;

- исключение избыточного сжатия и потерь воздуха при разгрузке системы;

- снижение пусковых токов и исключение колебаний в электрической сети во время пусков - при пуске асинхронного электродвигателя обычного компрессора пусковые токи превышают номинальные в несколько раз, что приводит к перегрузке сети и ограничению допустимых включений компрессора в течение часа. Компрессор с регулируемой производительностью запускается в работу плавно, соответственно и число операций пуска у него меньше.

Преимущества использования частотного преобразователя очевидны, но в то же время необходимо учитывать ряд специфических моментов:

1. Выгода от использования компрессора с частотным приводом будет заметна только при работе агрегата в режиме 20-70% нагрузки, при постоянной нагрузке свыше 80% экономия электроэнергии незначительна (ведь при загрузке обычного компрессора стремящейся к 100 % время работы на холостом ходу сводится к минимуму), поэтому более целесообразным будет использование модели с постоянной производительностью.

Согласно исследованиям характера потребления сжатого воздуха на промышленных предприятиях, наибольший эффект при использовании «частотника» был получен на предприятиях, где потребление существенно меняется в течение дня.

2. Компрессор с частотным приводом следует приобретать только после приведения в порядок всей пневмосистемы предприятия: проведения децентрализации и устранения утечек из пневматических магистралей.

3. Начальные инвестиции на проект с частотным преобразователем в 1,3-1,5 раза выше, чем на проект с обычным компрессором.

4. Перспективным и эффективным является использование частотного компрессора в паре с обычным – таким образом достигается экономия электроэнергии и обеспечивается необходимый резерв, если один из агрегатов выходит из строя.

5. Срок окупаемости компрессора с частотным приводом обычно от 12 до 36 месяцев, в зависимости от условий работы. Так, например при годовой наработке 6000 часов и среднем коэффициенте загрузки 60% срок окупаемости будет составлять 1,5 года. Но при изменении параметров наработки и загрузки срок окупаемости также будет меняться.

Осушители воздуха

Любая компрессорная установка, вне зависимости от её качества и марки, всегда конденсирует влагу из сжатого воздуха. При сжатии воздуха по законам физики влага из него будет выделяться в любом случае, именно поэтому в пневматической магистрали образуется вода. Для качественной и надёжной работы пневматических сетей, пневматического оборудования необходим воздух, максимально избавленный от примесей воды. Влага провоцирует возникновение коррозии у оборудования, которое потребляет сжатый воздух. Коррозия способствует повышенному износу и выходу из строя отдельных элементов установок или всего агрегата целиком. Кроме того, наличие капель воды в сжатом воздухе не допустимо для многих видов производства – например при окраске поверхностей, при производстве сыпучих смесей и других.

Существуют различные способы осушения сжатого воздуха. На практике чаще всего отдаётся предпочтение охлаждению и адсорбции.

При осушении охлаждением на выходе из компрессора получается сжатый воздух температурой 80-110 °С. Охладитель монтируется в пневматической линии и позволяет удалить до 75% влаги. Остальное количество влаги удаляется с помощью осушителя. Осушитель воздуха для компрессора зачастую встраивается в компрессорную станцию, благодаря чему достигается компактность всей конструкции.

При выборе осушителя, важными являются такие параметры как точка росы (обычно определяет принцип действия устройства, его принадлежность к одному из основных видов осушителей), температура окружающего воздуха (воды в случае водяного охлаждения) и воздуха, поступающего в осушитель; давление входного воздуха; пропускная способность (максимальная) осушителя; другие технические и эксплуатационные характеристики.

Но всё же главным критерием классификации осушителей воздуха является принцип их действия. В соответствии с ним выделяют две основные группы осушающих устройств: рефрижераторные и адсорбционные; встречаются также и комбинированные модели.

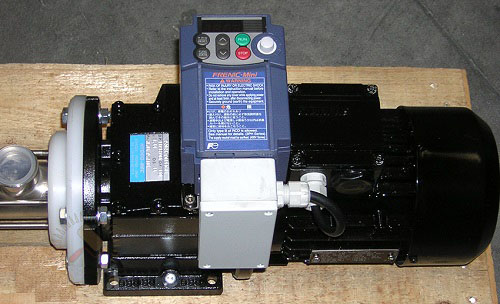

Рефрижераторные осушители сжатого воздуха (холодильные, испарительно-конденсирующие).

В силу простоты и надёжности технических решений, экономичности получили наибольшее распространение.

Общий принцип работы состоит в том, что воздух под давлением охлаждается в специальном холодильном контуре и освобождается от конденсата. Образовавшийся конденсат впоследствии удаляется, а на выходе устройства в пневматическую сеть подаётся осушённый воздух. Внутреннее устройство рефрижераторного осушителя напоминает кондиционер.

Осушение производится до точки росы – температуры, при которой из сжатого воздуха выпадает конденсат. Большинство рефрижераторных осушителей даёт точку росы +3 °С, которая является достаточной для подавляющего числа производств.

Используются такие осушители в отапливаемых помещениях.

К основным преимуществам относят невысокую стоимость, низкий уровень энергопотребления и рабочих шумов, долговечность, отсутствие необходимости в регулярном обслуживании, так как они осушают весь сжатый воздух, который пропускают через себя, без потерь на регенерацию. Кроме того, холодильные осушители могут значительно различаться по своей производительности, что обеспечивает универсальность применения устройств такого типа.

Недостатком является невозможность использования на производствах с очень высокими требованиями к сжатому воздуху и с низкими температурами.

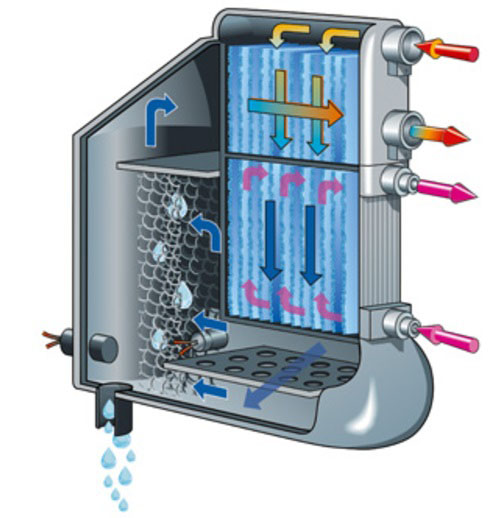

Адсорбционные осушители сжатого воздуха (роторные, сорбционные)

В своей работе базируются на поглощении из воздуха влаги с помощью адсорбентов – веществ с высокой способностью к влагопоглощению. Конструкционно представляют собой две колонны, которые заполнены специальным адсорбентом и работают поочерёдно. Воздух всегда проходит через одну башню, а вторая в это время регенерируется. Переключением колонн управляет таймер или датчик, фиксирующий насыщенность адсорбента влагой. Устройства с датчиком – более современный вариант, в них адсорбент используется дольше и эффективнее. Адсорбент не должен утрачивать свои свойства в процессе работы, поэтому ему требуется регенерация - удаление влаги из адсорбента.

Различают два типа адсорбционных осушителей сжатого воздуха: с холодной и горячей регенерацией. В устройствах первого типа влага из адсорбента отводится в атмосферу в результате его продувки уже осушённым воздухом, при этом потери сжатого воздуха на собственную регенерацию будут составлять 15-20% готового продукта. Горячая регенерация предполагает продувку адсорбента нагретым атмосферным воздухом, что снижает потери сжатого воздуха до 3–5 %. С точки зрения долгосрочной перспективы покупка осушителя с горячей регенерацией является более выгодной, так как для его эффективной работы не придётся покупать компрессор большей мощности и затрачивать значительное количество электроэнергии на обслуживание оборудования.

Средний срок службы адсорбента составляет 5 лет. По истечении данного срока вещество можно заменить и продолжать эксплуатацию осушителя. Перед адсорбционным осушителем всегда устанавливается фильтр или система фильтров, которые отделяют масло и твёрдые частицы от готового продукта, так как данные загрязняющие элементы могут снизить срок эксплуатации адсорбента.

К преимуществам адсорбционных осушителей можно отнести возможность получения максимально избавленной от влаги среды, имеющей как можно более низкую точку росы (от -40 до -70 °C). Эти устройства могут использоваться на производствах с разветвлённой пневмосетью, а также под открытым небом. Они отлично подходят для работы со специальным оборудованием, требующим исключительно сухого воздуха, таких как производство лекарственных препаратов и химических реактивов.

Недостатком является более дорогая стоимость и меньшая экономичность в сравнении с рефрижераторными аналогами.

Нередко в отдельный тип выделяют мембранные осушители воздуха для компрессора.

Такого типа осушители применяют обычно для удаления влаги из небольших воздушных объёмов – в них влага из сжатого воздуха удаляется путём пропускания его через тонкие нитяные мембраны.

Устройства мембранного типа компактны, не потребляют электроэнергии, не нуждаются в системах отведения конденсата. Но имеют ряд существенных минусов – низкая пропускная способность и заметные потери сжатого воздуха (до 20%) при использовании.

Существует несколько возможных вариантов установки осушителя на производстве.

Если на производстве большой парк оборудования, потребляющего сжатый воздух и имеется отдельное помещение для компрессорной, наиболее выгодным вариантом будет установка одного осушителя (централизованная схема). Он сможет обеспечить сухим сжатым воздухом сразу всю пневмосеть. Основным достоинством такой схемы является низкая цена, так как установить один большой промышленный осушитель часто бывает дешевле, чем несколько маленьких. В числе недостатков можно выделить то, что при выходе осушителя из строя все производство будет получать неосушенный воздух.

Наиболее распространённым вариантом установки является децентрализованная схема. Она более гибкая, по сравнению с централизованной, и позволяет получить более качественный сжатый воздух в зависимости от нужд. При такой схеме повышается безопасность производства, так как все потребители связаны с разными осушителями.

В некоторых случаях на компрессор централизованно устанавливается рефрижераторный осушитель, а затем в каждом конкретном цехе располагают дополнительно адсорбционные устройства и другое оборудование для подготовки сжатого воздуха.

Ресиверы и аккумуляторы воздуха

Ресивер (воздухосборник) – это агрегат, представляющий собой сосуд с воздухом под давлением, вход и выход которого герметичны, горизонтального или вертикального расположения, на ножках или специальной раме. Воздухосброники могут использоваться в качестве резервуара для хранения различных инертных газов, для сбора и слива конденсата и других целей.

Ресиверы для компрессоров и компрессорных установок нет необходимости регистрировать в органах ГосГорТехНадзора, т. к. подобные требования не заявлены, а напротив, чётко отрицают необходимость регистрации ресиверов и прочих сосудов первой группы, работающих под давлением, согласно Правил устройства и безопасной эксплуатации сосудов, работающих под давлением (выдержка, §6.2. Регистрация сосудов).

Ресивер для компрессора служит для следующих задач:

- как накопитель сжатого воздуха. Компрессорный аппарат накапливает сжатый воздух в ресивере; это компенсирует переменность расхода воздуха под давлением в линии, так обеспечивается подача воздуха в бесперебойном режиме, снижается количество циклов включения/выключения компрессора;

- для выравнивания перепадов давления, возникающих при выключении/включении компрессора;

- для удаления конденсата. Воздух, охлаждаясь на стенках приводит к образованию конденсата, накапливающегося в нижней части ресивера, откуда затем легко удаляется;

- для нейтрализации эффекта пульсации воздуха, который вызывают объёмные, в особенности, поршневые компрессоры.

Ресиверы, как правило, универсальны и не привязаны жёстко к эксплуатационным условиям применительно к определённому типу или модели компрессора. Главное условие — соответствие вместимости ресивера производительности компрессорного агрегата и взаимосоответствие по максимальному давлению.

Объём ресивера для компрессора напрямую зависит от производительности компрессорной установки.

Обычно ресивер подбирают в рамках от 30 до 50 процентов от производительности компрессора. Чем производительность агрегата больше, тем объёмнее нужен ресивер.

Выбор требуемого объёма рекомендуется производить с учётом того, чтобы колебания давления в воздушном ресивере не составляли более 20% от максимального давления, которое может в нем присутствовать (не следует путать это давление с максимальным рабочим давлением ресивера). Например, если компрессор, к которому подключён ресивер, перестаёт производить сжатый воздух при давлении 10 бар, то рекомендуется установить давление включения этого компрессора на уровень не ниже 8 бар. В противном случае, увеличивается нагрузка на сварные швы ресивера, что может в долгосрочной перспективе привести к его повреждению.

Размер воздушного ресивера для стационарного компрессора можно легко высчитать по формуле:

Vp=(Q*Pатм*t)/(Pстанд-Pмин)*60, где:

Q - производительность компрессора в м3/час,

Pстанд - стандартное рабочее давление в барах (атмосферах),

Pмин - минимально допустимое рабочее давление в барах (атмосферах),

t - время, необходимое на достижение рабочего давления в секундах.

Существуют и более упрощённые методы подбора ресивера.

Например, при давлении сжатого воздуха, выходящего из компрессора до 16 бар (атм), минимально подходящий ресивер можно подобрать в зависимости от мощности привода:

| Мощность привода компрессора, кВт | Объем ресивера, л |

| 5-10 | 250 |

| 10-22 | 500 |

| 22-37 | 1000 |

| 37-55 | 1500 |

| 55-90 | 2000 |

Или же рассчитать минимально допустимый объем ресивера с учётом того, что он должен быть не меньше, чем 8 секундных производительностей компрессора. То есть если компрессор имеет производительность 3000 л/мин, то минимально допустимый объём ресивера должен быть равен 3000 * 8 / 60 = 400 л.

Внимание - выходящие за рамки нормы пульсации, а также большое их отличие от производительности указывают на неправильный выбор и необходимость в ресивере большего объёма.

Когда при функционировании всего оборудования происходит падение давления ниже необходимого, а компрессор вовремя не успеет восполнить это падение, то лучше воспользоваться дополнительным ресивером, расположенным вблизи от потребителя.

Подключение нескольких ресиверов можно произвести как параллельно, так и последовательно. При первом способе подключения пропускная способность системы значительно увеличивается.

Фильтры и фильтрационные модули

Фильтры или фильтрационные модули применяются в различных системах пневмоуправления и автоматики, а также в пневмоприводах устройств, пневмоинструмента и для окраски поверхностей распылением.

Фильтрационный модуль обычно состоит их двух последовательно установленных фильтров с фильтроэлементами на основе ультратонкого стекловолокна. Первый по ходу воздуха фильтр предназначен для отделения механических примесей и крупных капель масла и влаги в используемом компрессором воздухе (газе), а также для укрупнения оставшегося в потоке тонкодисперсного аэрозоля. Второй по ходу газа (воздуха) фильтр служит для окончательной его очистки от примесей.